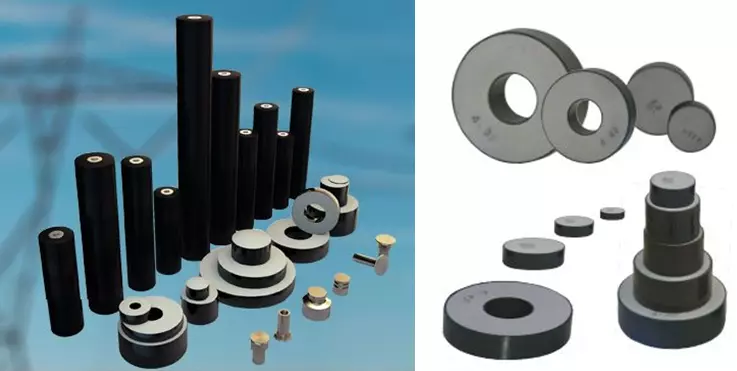

Sinkkioksidivastuksen muodostusprosessin käyttöönotto

2022-08-12

15.2.2022

Valitse muovausprosessilaitteet

Sinkkioksidivastukset ovat yleensä puristusmuovattuja yksi- tai kaksisuuntaisia puristusmuovaushydraulisia puristimia. Yksisuuntainen paineistus tarkoittaa, että muotti liikkuu onteloon vain muotin paineen toisen puolen vaikutuksesta. Kun kaksisuuntainen puristin on paineistettu, ylempi ja alempi paineistusmoottori paineistavat muotin samanaikaisesti, ja kaksi suutinta paineistavat jauhetta suutinontelon molemmista päistä. Viherkappaleen tiheydellä on puolisuunnikkaan jakautumisongelma, mutta viherkappaleen keskellä oleva leikkaus on leikatun pinnan muotoinen ja tiheysjakauma on käsipainomainen rakenne, jossa pienin tiheys on keskellä ja korkein molemmissa päissä. Siksi tätä puristinta käytettäessä muovausprosessi tulee valita järkevästi. Korkean gradientin sinkkioksidivastuslevyt puristetaan yleensä kaksisuuntaisella puristimella. Perinteisen muovaushydraulisen puristimen kanssa sovitettu puristin kuuluu ylemmän paineen tyyppiseen puristimeen, joka ajaa männän liikkumaan ylhäältä alas, paineistaa rakeisen materiaalin, ylläpitää painetta 15 s ja käyttää sitten suurta ulosvetovoimaa palatakseen. lyönti. Siksi viherkappaleen pinta on helppo vahingoittaa. Uusi täysin automaattinen nelipylväinen jauhemuovaushydraulinen puristin voi ohjata jauherungon puristusmäärää ja tiheyden kasvua muottiholkissa kuivapuristamalla ja vähentää puristusnopeutta niin, että rungon ilman välikerros tyhjenee.Siksi tästä kaksisuuntaisesta puristimesta on tullut päälaite nykyiselle sinkkioksidivastuksen muodostusprosessille.

1. Kuivapuristusmuovaus.Sinkkioksidivastuksen levynmuodostusprosessi on pääasiassa kuivapuristus ja sitten sintraus. Puristusprosessin aikana ylä- ja alasuuttimet puristavat rakeista jauhetta, järjestävät jauhehiukkaset uudelleen, tyhjentävät jauhehiukkasten väliset huokoset ja vähentävät jauhehiukkasten pintaenergiaa. Joidenkin erityisesti muotoiltujen keramiikan osalta tiiviys ja rakeiden kasvu vaikuttavat muovausprosessin aikana, mikä vaikuttaa sitten vastuslevyn mahdolliseen gradienttiin ja epälineaariseen kertoimeen, mikä tekee mahdottomaksi muuttaa muovaustiheyden kasvaessa.

Siksi muodostusprosessi on tärkeä prosessi sinkkioksidivastuksen kannalta. Kuivapuristuksen perusperiaate on ruiskuttaa rakeista materiaalia sopivalla kosteudella hydrauliseen puristusmuottiin. Hydraulisen voimansiirron vaikutuksesta ylempää ja alempaa suulaketta voidaan liikuttaa hitaasti, kaasu poistetaan, ja paineen ylläpitämisen jälkeen dispergoitunut ja kerääntynyt jauhe puristetaan vaadittuun vastuslevyaihioon.

2. Muovausprosessin keskeiset parametrit.Puristusmuovausprosessi määräytyy raakakappaleen suhteellisen tiheyden ja puristuskäyrän mukaan. Niiden joukossa suhteellinen tiheys on erittäin tärkeä tieto, jolla on suuri merkitys viherkappaleen ominaisuuksien karakterisoinnissa vastuslevyn muodostuksen jälkeen ja puristuskäyrä määritetään suhteellisen tiheyden mukaan. Kohdistetun paineen muodostama osa, jossa huonoon kappaleeseen kohdistuu pienempi paine, muotoutuu hieman, kun pelletit järjestetään uudelleen ja kiinnitetään, mutta kun paine saavuttaa tietyn arvon, hiukkasten välinen rako häviää lähes kokonaan ja suhteellinen tiheys saavuttaa tietyn tason. , tiheyden muutos viherkappaleessa on aina olemassa, syynä on muotin epätasainen täyttö ja hallinnan puute puristusprosessin aikana.

3. Muovausprosessin ohjaus.Puristusohjelmaa säätämällä voidaan hallita puristusmäärää huonon kappaleen muovauksessa. Siksi pakokaasun viiveaika, pakokertojen lukumäärä sekä paine- ja dekompressioviive on asetettava kohtuudella huonon rungon koon mukaan. Kun puristusohjelma on asetettu kahdelle poistokerralle ja kolmelle puristuskerralle, paine tulee asettaa alimmalle arvolle ensimmäistä kertaa ja painetta tulee nostaa asteittain seuraavien kahden puristuskerran aikana.

Kun tämä menettely otetaan käyttöön, ensimmäisen paineistuksen ja puristuksen kohteena on pääasiassa ilma jauheraossa; toisessa puristuksessa hiukkasten puristuksen muodonmuutosprosessin aikana ulos puristettu ilma poistetaan; Kolmannessa puristuksessa hiukkasten murskaamisen ja tiivistyksen aikana syntyvä ilma poistetaan. Kolmessa puristusprosessissa tärkeintä on hallita puristusvoiman määrää, ohjata vihreän kappaleen puristusmäärää muottiholkissa, jotta voidaan hallita suhteellisen tiheyden kasvua. Erityisesti viimeisessä paineistuksessa on varmistettava, että ilma pääsee poistumaan tasaisesti. Jos ohjaus ei ole hyvä, voidaan muodostaa ilmavälikerros. Ilman täydellisen tyhjentämisen tavoitteen saavuttamiseksi muottiholkki voidaan kellua alaspäin 3-5 mm viimeisen paineistuksen aikana. Edistää ilman tasaista poistumista. Ilman välikerroksen muodostumisen välttämiseksi avain on ohjata paineistusnopeutta, maksimiohjelma hidastaa paineistusnopeutta, kun ylempi suulake on kosketuksissa jauheen kanssa, ylemmän muotin laskunopeutta tulee vähentää 3-5mm/s niin paljon kuin mahdollista ja aseta Paineistusviive on 3s riittävän paineenalennus- ja poistoajan varmistamiseksi.

Pienen lineaarisen tiheyden esiintymisen vähentämiseksi keskitiheydessä sitä voidaan ohjata lisäämällä pakokaasujen määrää ja paineenpitoaikaa. Tarkoituksena on varmistaa, että paineaika on riittävä, jauhe voidaan syrjäyttää kokonaan ja tiheys viherkappaleen keskellä ja tiheys molemmissa päissä ovat tasapainossa. . Kuivapuristusprosessissa pellettien liikettä on hidastettava muodostuneen huonokappaleen koon kasvaessa pakokaasun ja paineensiirron edistämiseksi. Muottitulpan siirtymänopeus on 3-5 mm/s, ja paineenalennusaikaa jokaisen paineistuksen jälkeen on ylläpidettävä 2-3 sekuntia. Lopullista painearvoa käytetään paineen pitämiseen, jotta varmistetaan aika ja tila jännityksen siirtymiselle viherkappaleessa. Erityisesti siinä tapauksessa, että raakakappaleen tiheysero kasvaa liiallisesta puristusnopeudesta johtuen, viipymäajan pidentäminen voi vähentää viherkappaleen tiheyseron aiheuttamaa negatiivista vaikutusta.